Предметом изучения в данном курсе являются типовые механические передачи и входящие в них элементы и узлы, применяемые в современных вычислительных системах.

Цель курса - знакомство с типовыми видами механических передач, узлов и элементов, с учетом выполнения ими заданного функционального назначения в ПУ, требований точности, прочности и технологичности, развитие у студентов практических навыков в использовании механических передач в вычислительных системах.

Задача дисциплины - обеспечение общеинженерной подготовки студентов для изучения последующих специальных дисциплин, в частности курса "Периферийные устройства".

Дисциплина "Техническая механика" изучается в 3-м семестре 2-го курса. Учебным планом предусматриваются лекции, лабораторные работы, сдача теоретического зачета. На зачете студент должен предъявить отчеты о выполнении лабораторных работ, проверенную и зачтенную контрольную работу.

Звенья, кинематические пары. Условные изображения, классификация.

Степень подвижности плоской кинематической цепи.

Классификация механических передач по конструктивным особенностям, способам передачи движения между звеньями (шарнирно-рычажные, фрикционные, винтовые (винт-гайка), зубчатые, гибкие звенья). Особенности, назначение, достоинства и недостатки.

Рассмотрите подробно практическую классификацию механических передач. Обратите внимание на то, что в названии некоторых передач указаны либо их конструктивные особенности, либо способ передачи движения.

2. Назовите основные плоские кинематические пары, объясните деление пар на классы: низшие и высшие, замкнутые и открытые.

3. Приведите формулу Чебышева и объясните значение входшдих в нее величин.

4. Приведите схемы простейших механических передач; шарнирный 4 - звенник, цилиндрических, фрикционной и зубчатых передач, передачи винт-гайка и передачи гибкими звеньями. Назовите особенности этих передач, их достоинства, недостатки, примеры использования в ПУ.

Обратите внимание на расположение полей допусков отверстия и вала относительно номинального размера, на зависимость величины допуска от условного уровня точности (квалитета) и величины номинального размера.

При изучении посадок обратите внимание на особенности системы основного отверстия и системы основного вала. Студент должен свободно ориентироваться в вопросах обозначения на чертежах допусков и посадок.

При изучении шероховатости поверхностей и погрешностей формы обратить внимание на их обозначение на чертежах.

Различать прямую и обратную задачи при оценке точности механизмов; различать аналитические, графические и экспериментальные методы оценки ошибок механизмов.

2. Дайте определения номинального, действительного и предельных размеров.

3. Что такое допуск размера, от чего он зависит?

4. В чем отличие поля допуска размера от допуска?

5. Нарисуйте расположение полей допусков отверстия, вала относительно номинального размера.

6. Нарисуйте расположение полей допусков в системе отверстия для посадки с зазором, для посадки с натягом, для переходной посадки.

7. Запишите условное обозначение посадки в системе основного отверстия.

8. Назовите возможные отклонения формы и взаимного расположения поверхностей и приведите пример обозначения их на чертеже.

9. Приведите параметры количественной оценки шероховатости поверхностей и пример обозначения шероховатости на чертеже.

10. Назовите различие прямой и обратной задач оценки точности механизма.

Механические свойства материалов. Диаграмма растяжения. Характеристики прочности материалов; пределы упругости, текучести и прочности. Твердость материалов.

Сдвиг. Вычисление касательных напряжений при сдвиге. Закон Гука при сдвиге. Условие прочности. Примеры возникновения деформаций сдвига в деталях ПУ.

Кручение. Понятия. Cкручивающий и крутящий моменты. Эпюра крутящих моментов. Геометрические характеристики плоских сечений (полярный и осевой моменты инерции сечения: полярный и осевой моменты сопротивления сечения). Деформации и напряжения. Условия прочности и жесткости.

Изгиб. Понятия. Типы опор стержней. Эпюры поперечных сил и изгибающих моментов. Нормальные напряжения при изгибе. Условие прочности при изгибе. Понятие о прогибе и угле поворота сечения. Примеры кручения и изгиба деталей ПУ.

Коэффициенты концентрации напряжений, Примеры определения напряжений при деформациях растяжения, изгиба и кручения деталей, имеющих неоднородности сечений, вызывающие концентрацию напряжений.

Переменные нагрузки. Особенности разрушения деталей при действии циклических нагрузок. Виды циклов нагружения деталей. Построение кривой усталости. Предел выносливости. Условие прочности при действии переменных нагрузок.

2. Что такое деформация, виды деформаций?

3. В чем отличие между касательным и нормальным напряжениями?

4. Как формулируются условия прочности, жесткости?

5. Нарисуйте диаграмму растяжения. Какие механические характеристики материалов можно получить при испытании на растяжение?

6. Какие методы измерения твердости существуют и в чем их суть?

7. Что такое кшщентраторы напряжений? Как они влияют на прочность?

8. Что называют пределом выносливости материала?

2. Как классифицируют стали?

3. Какие сплавы на основе меди и алюминия применяют как конструкционные материалы?

4. В чем различие термореактивных и термопластичных пластмасс? Какие из них обладают более высокими прочностными свойствами?

5. Достоинства пластмасс по сравнению с металлами?

Опоры скольжения. Виды опор. Достоинства, недостатки. Классификация опор скольжения. Материалы.

Опоры качения. Устройство. Достоинства и недостатки. Классификация. Материалы.

Для поддержания валов и осей в заданном положении и для передачи нагрузки от них на корпус механизма применяют опоры. Опоры скольжения следует рассмотреть в зависимости от направления прикладываемой нагрузки (радиальное, осевое, комбинированное). Достоинства опор скольжения - возможность воспринимать значительные нагрузки, недостаток - большие потери на трение. Выбор материала для изготовления опоры скольжения зависит от нагрузки, скорости вращающегося в опоре вала или оси.

Обратить внимание на элементы классической конструкции опоры качения; наружное и внутреннее кольца, тела качения и их разделитель (сепаратор), Обратите внимание на преимущества (малое трение) и недостатки (чувствительность к динамическим воздействиям) опор качения по сравнению с опорами скольжения. Изучите классификацию, подбор подшипников качения. Обратите внимание на особенности системы посадок колец подшипников на вал и в отверстие корпуса.

2. Какая разница между осью и валом?

3. Какие различают виды валов?

4. Как классифицируют опоры в зависимости от вида трения?

5. Назовите достоинства и недостатки подшипников качения по сравнению с подшипниками скольжения.

6. Как классифицируются подшипники по форме тел качения и по направлению воспринимаемой нагрузки?

7. Какие различают серии подшипников качения?

8. Какие подшипники качения устанавливают на вал с прямозубыми, косозубыми цилиндрическими, с коническими зубчатыми колесами?

При изучении резьбовых соединений обратите внимание на следующие вопросы: виды резьб, их область применений; особенности болтовых, винтовых и шпилечных соединений, способы предохранения резьбовых соединений от отвинчивания; достоинства и недостатки соединений, изучите конструкции штифтов, шпонок и шлицев, их материалы, конструкции, достоинства и недостатки. Обратите внимание на различие паяных и сварных соединений, виды пайки, сварки, конструкции и материалы заклепок.

2. Какие виды разъемных соединений вы знаете?

3. Какой вид резьбы наиболее широко применяется?

4. Из каких материалов изготавливают болты, винты, гайки, шпильки, шайбы?

5. Какие виды стопорения резьбовых соединений вам известны?

6. Дайте классификацию штифтов.

7. Назовите виды шпонок.

8. Укажите виды шлипевых соединений и область их применения.

9. Какие виды паяных соединений вы знаете?

10. Назовите известные вам виды сварки.

11. Преимущества и недостатки клеевых соединений?

12. Назовите материалы, формы заклепок, виды заклепочных соединений.

2. Классифицируйте муфты по функциональным признакам.

Обратите внимание на особенности упругих элементов, обусловливающие возможность их применения в качестве чувствительных элементов, аккумуляторов механической энергии (двигателей), демпферов.

Особое внимание обратите на конструктивные особенности винтовых пружин растяжения, сжатия, плоских пружин.

2. Что называется характеристикой упругого элемента?

3. Что такое жесткость (чувствительность) упругого элемента?

4. Чем различаются винтовые пружины растяжения от пружин сжатия?

5. В каких случаях применяют плоские пружины?

Косозубая цилиндрическая передача Общие сведения. Коническая зубчатая передача Общие понятия.

Червячные передачи. Общие понятия. Классификация. Материалы.

Параметры точности зубчатых передач.

При изучении червячных передач обратите внимание на кинематику пары червяк - червячное колесо, на зависимость передаточного отношения, КПД от числа заходов червяка, уясните явление самоторможения.

При изучении различных видов сложных зубчатых передач нужно знать, что в понижающих скорость зубчатых передачах (редукторах) происходит уменьшение скорости и увеличение момента сил зацепления в число раз, равное передаточному отношению; мощность же уменьшается только на величину потерь.

В зубчатых передачах, предназначенных для изменения скорости (кинематических), модуль зацепления обычно выбирают из нормированного ряда значений.[1, с.212] Основным является не прочностной, а кинематический, геометрический и точностной расчеты.

2. Укажите основные достоинства и недостатки зубчатых передач.

3. Назовите достоинства эвольвентного зацепления.

4. Дайте понятие модуля зацепления.

5. Перечислите параметры прямозубого колеса

6. Назовите достоинства и недостатки косозубой цилиндрической передачи по сравнению с прямозубой.

7. Выразите через значение чисел зубьев колес передаточное отношение одно- и многоступенчатой рядовой зубчатой передачи.

8. Каково назначение конической зубчатой передачи?

9. Назовите достоинства и недостатки червячных передач.

10. Из каких материалов изготавливают зубчатые колеса, червяки и червячные колеса?

11. Назовите параметры точности зубчатых передач.

Перечень лабораторных работ и методические указания по их выполнению содержатся в лабораторных практикумах, изданных в БГУИР.

2. Графопостроители.

3. Исследование фрикционной (ленто/бумагопротяжной) передачи.

4. Исследование винтовой передачи.

5. Определение механических характеристик (твердости) материалов.

Контрольная работа состоит из реферата и задачи по расчету зубчатой передачи. Номер варианта задачи задается преподавателем. Оформление контрольной работы ведется в ученической тетради или на машинописных листах формата А4, сброшюрованных в тетрадь. Текст выполняется ТОЛЬКО от руки. При записи формул необходимо записать первоначально их в общем виде, далее делается численная подстановка, а результат должен содержать размерность. Необходимо указывать литературные источники, из которых взяты расчетные формулы. Рисунки, кинематическая схема выполняются на миллиметровой или обычной бумаге, соблюдая масштабные соотношения и правила оформления схем, чертежей, предусмотренных ЕСКД.

1.1 Устройства печати ударного тина. Принцип действия; достоинства, недостатки; виды регистрирующих органов; механизмы перемещения бумаги, красящей ленты, регистрирующих органов.

1.2 Устройства струйной печати. Принцип действия, достоинства, недостатки; механизмы перемещения бумаги; регистрирующих органов.

1.3 Устройства лазерной печати. Принцип действия; достоинства, недостатки; механизмы перемещения бумаги, фотобарабана

2. Плоттеры (графопостроители).

2.1 Назначение. Классификация. Векторные, растровые; планшетные, барабанные.

2.2 Перьевые, струйные. Механизмы перемещения бумаги, регистрирующих органов.

3. Фрикционные передачи. Назначение. Достоинства, недостатки. Особенности конструкций. Применение в периферийных устройствах.

4. Неразъемные соединения.

4.1 Паяные соединения. Виды, достоинства, недостатки, применение.

4.2 Сварные соединения. Виды, достоинства, недостатки, применение.

4.3 Клеевые и заклепочные соединения. Виды, достоинства, недостатки, применение.

5. Разъемные соединения.

5.1 Резьбовые соединения. Классификация, назначение, достоинства, недостатки, материалы.

5.2 Штифтовые, шпоночные и шлицевые соединения. Виды, достоинства, недостатки, применение.

6. Муфты. Назначение, классификация. Использование порошковых и иных управляемых муфт в периферийных устройствах.

7. Конструкционные материалы.

7.1 Сплавы на основе железа. Чугуны. Сталь. Классификация сталей, марки статей. Применение в механических передачах периферийных устройств.

7.2 Сплавы на основе меди и алюминия, Классификация, обозначение, достоинства и недостатки. Применение сплавов как инструкционных материалов в ПУ

7.3 Неметаллические материалы. Виды, свойства, применение термопластов и термореактивных пластмасс. Достоинства и недостатки пластмасс. Применение резины, бумаги, композиционных (зубчатые ремни) материалов.

8. Механические характеристики материалов.

8.1 Характеристики прочности (пределы упругости, текучести, прочности) Характеристики пластичности (относительное растяжение и сужение). Определение механических характеристик при растяжении. Отличие диаграмм растяжения для хрупких, пластичных материалов.

8.2 Предел выносливости материала и его определение.

8.3 Методы определения твердости. Связь твердости с прочностными характеристиками.

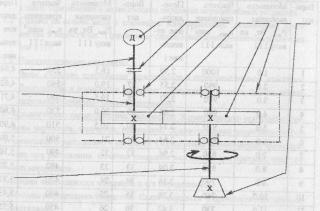

Для привода фотобарабана устройства лазерной печати рассчитать

одноступенчатый передаточный механизм с цилиндрическими зубчатыми колесами,

кинематическая схема которого показана на рисунке. Известны мощность

Рвых на выходном валу III механизма, частота вращения

nвых выходного вала III и

передаточное отношение i механизма (таблица).

Для привода фотобарабана устройства лазерной печати рассчитать

одноступенчатый передаточный механизм с цилиндрическими зубчатыми колесами,

кинематическая схема которого показана на рисунке. Известны мощность

Рвых на выходном валу III механизма, частота вращения

nвых выходного вала III и

передаточное отношение i механизма (таблица).

Требуется выполнить расчет геометрических параметров ( d1, ha, hf, h, da, df, bw, bk, аw ) шестерни и ведомого колеса, определить крутящие моменты T1, Т2 ,Т3 на всех валах, окружную силу Ft в зацеплении, коэффициент полезного действия nзз зубчатого зацепления, мощность Рдв и частоту вращения n электродвигателя. Уточнить тип зубчатой передачи (прямозубая или косозубая) по величине окружной скорости v в зубчатом зацеплении.

Вычертить на формате А4 схему редуктора согласно ГОСТ 2.770-68.

Вычертить на формате А4 чертеж зубчатого колеса

| Вариант | Мощность

выходная Pвых, Вт, на валу III |

Частота

вращения nвых, мин-1, вала III |

Передаточное

отношение i |

|---|---|---|---|

| 1 | 1.0 | 1000 | 2.50 |

| 2 | 2.0 | 980 | 2.55 |

| 3 | 3.0 | 970 | 2.57 |

| 4 | 4.0 | 940 | 2.65 |

| 5 | 5.0 | 910 | 2.74 |

| 6 | 6.0 | 880 | 2.84 |

| 7 | 7.0 | 850 | 2.94 |

| 8 | 8.0 | 820 | 3.04 |

| 9 | 9.0 | 790 | 3.16 |

| 10 | 10.0 | 760 | 3.28 |

| 11 | 11.0 | 730 | 3.42 |

| 12 | 11.5 | 700 | 3.57 |

| 13 | 12.0 | 685 | 3.64 |

| 14 | 12.5 | 670 | 3.73 |

| 15 | 13.0 | 660 | 3.78 |

| 16 | 13.5 | 650 | 3.84 |

| 17 | 14.0 | 640 | 3.90 |

| 18 | 14.5 | 630 | 3.96 |

| 19 | 15.0 | 620 | 4.03 |

| 20 | 15.5 | 610 | 4.09 |

| 21 | 16.0 | 600 | 4.16 |

| 22 | 16.5 | 590 | 4.23 |

| 23 | 17.0 | 580 | 4.31 |

| 24 | 17.5 | 570 | 4.38 |

| 25 | 18.0 | 560 | 4.46 |

| 26 | 18.5 | 550 | 4.54 |

| 27 | 19.0 | 540 | 4.62 |

| 28 | 19.5 | 530 | 4.71 |

| 29 | 20 | 520 | 4.80 |

| 30 | 20.5 | 510 | 4.90 |

| 31 | 21.0 | 500 | 5.00 |

| 32 | 22.0 | 490 | 5.10 |

| 33 | 23.0 | 480 | 5.20 |

| 34 | 24.0 | 470 | 5.31 |

| 35 | 25.0 | 460 | 5.43 |

| 36 | 26.0 | 450 | 5.55 |

| 37 | 27.0 | 440 | 5.68 |

| 38 | 28.0 | 430 | 5.81 |

| 39 | 29.0 | 420 | 5.95 |

| 40 | 30.0 | 410 | 6.09 |

| 41 | 31.0 | 405 | 6.17 |

| 42 | 32.0 | 400 | 6.25 |

| 43 | 33.0 | 395 | 6.32 |

| 44 | 34.0 | 390 | 6.41 |

| 45 | 35.0 | 385 | 6.49 |

| 46 | 36.0 | 380 | 6.57 |

| 47 | 37.0 | 375 | 6.66 |

| 48 | 38.0 | 370 | 6.75 |

| 49 | 39.0 | 365 | 6.84 |

| 50 | 40.0 | 360 | 6.94 |

Определить: d1, ha, hf, h, da, df, aw, bw, bk, T1, T2, T3, Ft, nзз, Pдв, nдв

Вал быстроходного редуктора соединён с валом электродвигателя муфтой. Внутренний диаметр подшипника выбираем не менее 3 мм.

Ориентировочно определяем требуемую мощность электродвигателя, приняв предварительно значения КПД:

nзз=0,9 - КПД зубчатой передачи,

nп = 0,99 - КПД пары подшипников качения,

nм=0,98 - КПД муфты,

n - общий коэффициент привода.

n=nм*nзз*n2= 0,98*0,9*О.992 =0,864,

Pтр.эл.дв=Pвых/n=3.47 Вт

Частота вращения электродвигателя:

nдв=nвых*i=680*3.67=2500 мин-1.

По [7] предполагаемый электродвигатель ДПМ-35. Диаметр вала двигателя dдв=3 мм.

Принимаем z1=18.

По конструктивным соображениям принимаем значение модуля зацепления m=0.4 из стандартного ряда [1,с. 212].

Числo зубьев колеса 2 определяем по формуле z2=z1*i=18*3.67=66.17

Принимаем z2=66.

Делительный диаметр колеса 2, предполагая прямозубый тип передачи, определяем по формуле d2=m*z1=0.4*66=26.4мм.

Скорость в зацеплении:

v=(3.14*d2*nвых)/(60*103)=(3.14*26.4*680)/(60*10 3)=0.9м/с.

При скорости v<6 м/с принимаем тип передачи - прямозубая.

Фактическое передаточное отношение зубчатой передачи:

iф=z2/z1=66/18=3.66.

Относительная погрешность передаточного отношения i:

^i%=|((i-iф)/i)|*100%=(3.67-3.66)/3.66*100%=0.99%

Допустимая погрешность i не должна превышать 3.5%.

Принимаем коэффициент высоты головки зуба.

ha'=1.

Коэффициент высоты ножки зуба;

c'=0.5 - при m<=0.5;

c'=0.35 - при 0.5<m<1.0;

c'=0.25 - при m=>1 мм.

Окончательно определяем основные геометрические параметры передачи:

Делительные диаметры зубчатых колес:

d1=m*z1=0.4*18=7.2 мм;

d2=m*z2=0.4*66=26.4 мм.

Диаметры вершин зубьев колес:

da1=d1+2m=7.2+2*0.4=8 мм.

da2=d2+2m=26.4+2*0.4=27.2 мм.

Диаметры впадин зубьев колес:

df1=d1-2(ha'+c')m=7.2-2(1+0.5)0.4=6 мм.

df2=d2- 2(ha'+c')m=26.4-2(1+0.5)0.4=25.2 мм.

Высота зуба колес:

h=ha+hf=0.4+0.6=1 мм, где ha - высота головки зуба, hf - высота ножки зуба.

Межосевое расстояние равно:

aw=(d1+d2)/2=m(z1+z2)/2=0.4(18+66)/2=16.8 мм.

Длина зуба определяется по формуле :

b=щ*a (щ=0.5...0.2) (щ-буква 'фи' в виде кактуса :-))

Длина зуба колеса равна:

b2=0.05*d2=0.05*26.4=1.32 мм.

Принимаем b2=2 мм.

Длина зуба шестерни определяется по формуле:

b1=2b2+(0.5...1)=2*2+1=5 мм.

Окружное усилие в зацеплении определяется по формуле :

Ft=2Tвых/d2=2*42.15/25.4=3.19 H.

Крутящие моменты на валах определяются:

Tвых=Рвых*103/wвых=(Рвых*103)/(nвых*0.10466)=9.5547*Рвых*103/nвых=9.5547*3*103/680=42.15 H.

где wвых=3.14*nвых/30=0.10466.

Уточняем значение КПД зубчатой пары:

nзз(1-2)=1-[3.14*c*f*ey(1/z1+1/z2)]*0.5=1-[3.14*1.815*.01*1.5*(1/18+1/66)*0.5=0 .97,

где f= 0.1 - коэффициент трения сталь по стали (колеса 1 и 2 стальные);

ey=1,5 - коэффициент перекрытия пары прямозубых колес;

c - коэффициент, учитывающий уменьшение КПД зубчатого зацепления при малых нагрузках:

c=(Ft+2.92)/(Ft+.174)=(3.19+2.92)/(3.19+0.174)=1.815.

Крутящий момент на валу шестерни 1 определяется по формуле:

T2=T3/(i*nп*nзз(1-2))=42.15/(3.66*0.99*0.97)=11.97 Н*мм.

Крутящий момент на валу электродвигателя определяется по формуле Tдв=Т1=Т2/(nм*nп)=11.97/(0.98*0.99)=12.34 H*мм.

Требуемая частота вращения двигателя:

nдв=nвых*i=680*3.66=2493 мин-1.

КПД привода фактическое:

n=nм*nзз(1-2)*nп2=0.98*0.97*0,992=0.931

Требуемая мощность двигателя:

Ртр.дв=Е*Рвых/n=1.1*3/0.931=3.54 Вт, где Е=(1.01...1.1) - коэффициент запаса

(или по формуле Ртр.дв=Е*Тдв*nдв/9554=1.1*12.34*2493/9555=3.54 Вт.)

(справочное)

ha=ha'*m

ha'=1

hf=(ha'+c')*m

c'=0.5 при m<0.5 мм

h=ha+hf

da=d+2ha

df=d-2hf

a=0.5(d1+d2)

d1 - делительный диаметр шестерни

d2 - делительный диаметр ведомого колеса

b2=0.05d2 (результат следует округлить с точностью до 0.5 мм)

b1=b2+(0.5...1мм)

b=(3...15)*m - проверочная формула

Ft=2T/d2, T - крутящий момент на валу колеса

Ft=Ft*tga=Ft*tg20°

Fп=Ft/cos a=Ft/соs20°

iобщ=nвх/nвых=nдв/nвых

z2=z1*iп

iп<=8

T2=T3/(iп*nзз*nп)

T1=Tдв=T2/nп

Pдв=(E*Tдв*nдв)/9750 Вт

E=1.01...1.1 - коэффициент запаса

T=(9750P)/(E*n) Н*мм

nзз=1-[3.14*c*f*ey*(1/z1+1/z2)/2

f=0.1 - коэффициент трения по стали

ey=1.5 - коэффициент перекрытия пары прямозубых колес

ey=3...4 - для косозубых колес

c - коэффициент, учитывающий уменьшение КПД зубчатого зацепления nзз при малых нагрузках

c=1 при Ft>30 Н - прямозубая и косозубая передачи

c=(Ft+2.92)/(Ft+0.174) при Ft<30 Н - прямозубая передана

nобщ=nзз*nпn*nм n - число пар подшипников и nм - КПД муфты

v=(3.14*d*n/(60*1000), м/с

Прямозубые передачи применяют при v<=6 м/с

Косозубые передачи применяют при v>6 м/с

C=(Fn+3.11)/(Fn+0.185) при Ft<30 Н - косозубая передача

Fn=Ft/(cos a*cosв)=Ft/(cos20°*cos10°) - косозубая передача

в=7°...15° - угол наклона зубьев коcозубого колеса

pn=3.14*mn

pt=pn/cosв

mt=mn/cosв

d=mt*z

z1=18...30

2. Ванторин В.Д Механизмы приборных и вычислительных систем. - М.: Высш. шк, 1985. 415 с.

3. Вопилкин Е.А. Расчет и конструирование механизмов приборов и систем. - М: Высш. шк. 1980, 463 с.

4. Прикладная механика /Под общ. ред. Скойбеды А.Т - Мн.; Выш. шк. 1997, 522 с.

5. Сурин В.М. Тексты лекций по курсу "Механика", ч.1 - Мн. 1997, 57 с.

6. Сурин В.М, Тексты лекций по курсу "Механика". ч.2.- Мн, 1997. 67 с.

7. Микроэлектродвигатели. Справочное пособие по курсам "Прикладная механика", "Механизмы устройств вычислительных систем" (кафедральная разработка). -Мн, МРТИ, 1990. 65с.

8. Савета Н.Н. Переферийные устройства ЭВМ. -М,: Машиностроение. 1987. 304 с.

9. Иванов Е.Л, Степанов И.М, Хомяков К.С. Периферийные устройства ЭВМ и систем. -М. Высш. шк. 1987. 318 с

10. Колесниченко О.В. Лазерные принтеры -СПб. 1997. 202 с.

11. Петренко В.В. Рабочая программа, методические указания и контрольные задания по курсу "Техническая механика" для студентов специальностей "радиотехника", "телекоммуникационные системы" заочной формы обучения -Мн. БГУИР, 1999. 26 с.